当刀具寿命骤降、工件锈蚀报废率激增、车间弥漫刺鼻异味——这些产线噩梦的根源,往往指向一个被低估的指标:金属加工液的pH值。

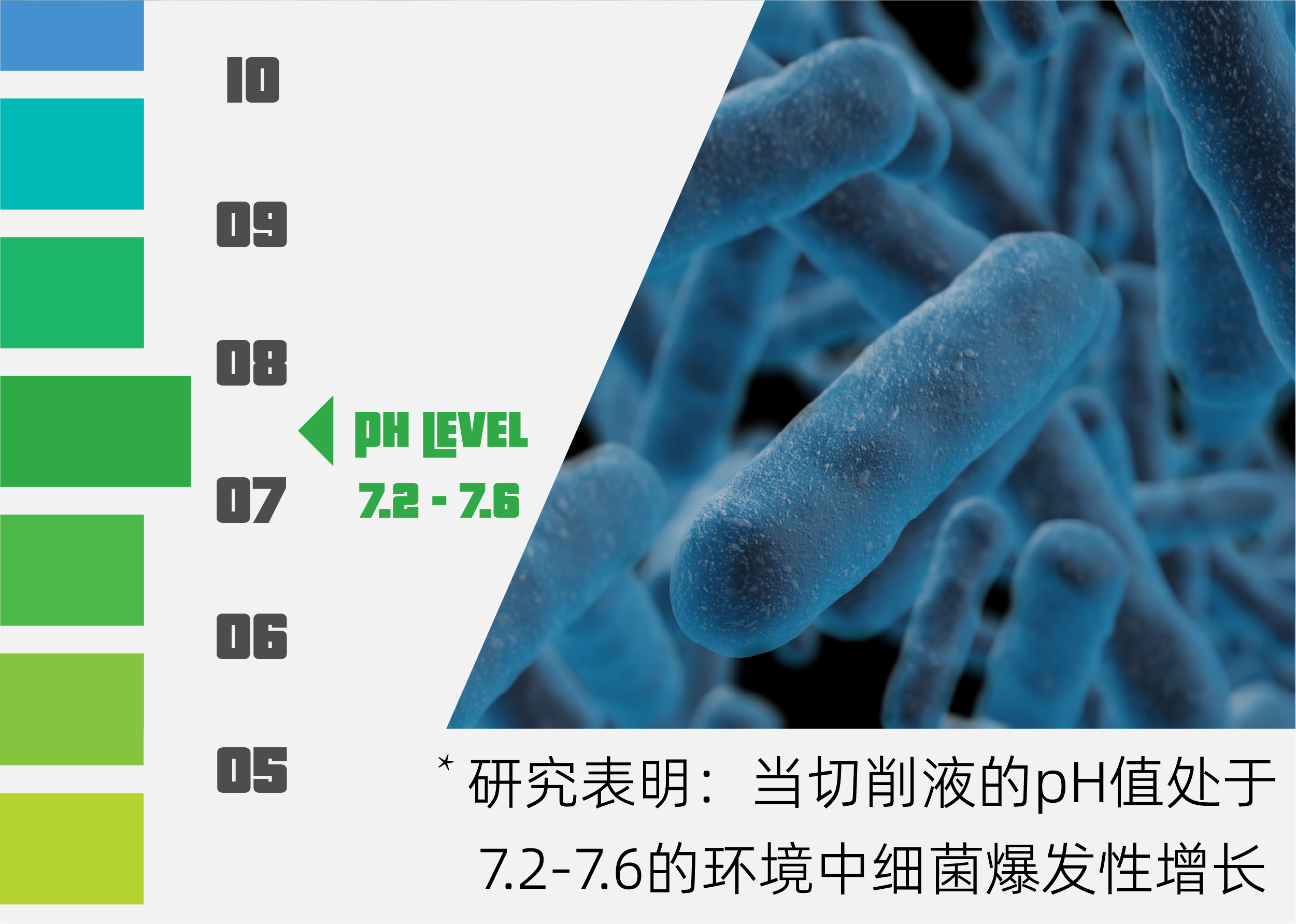

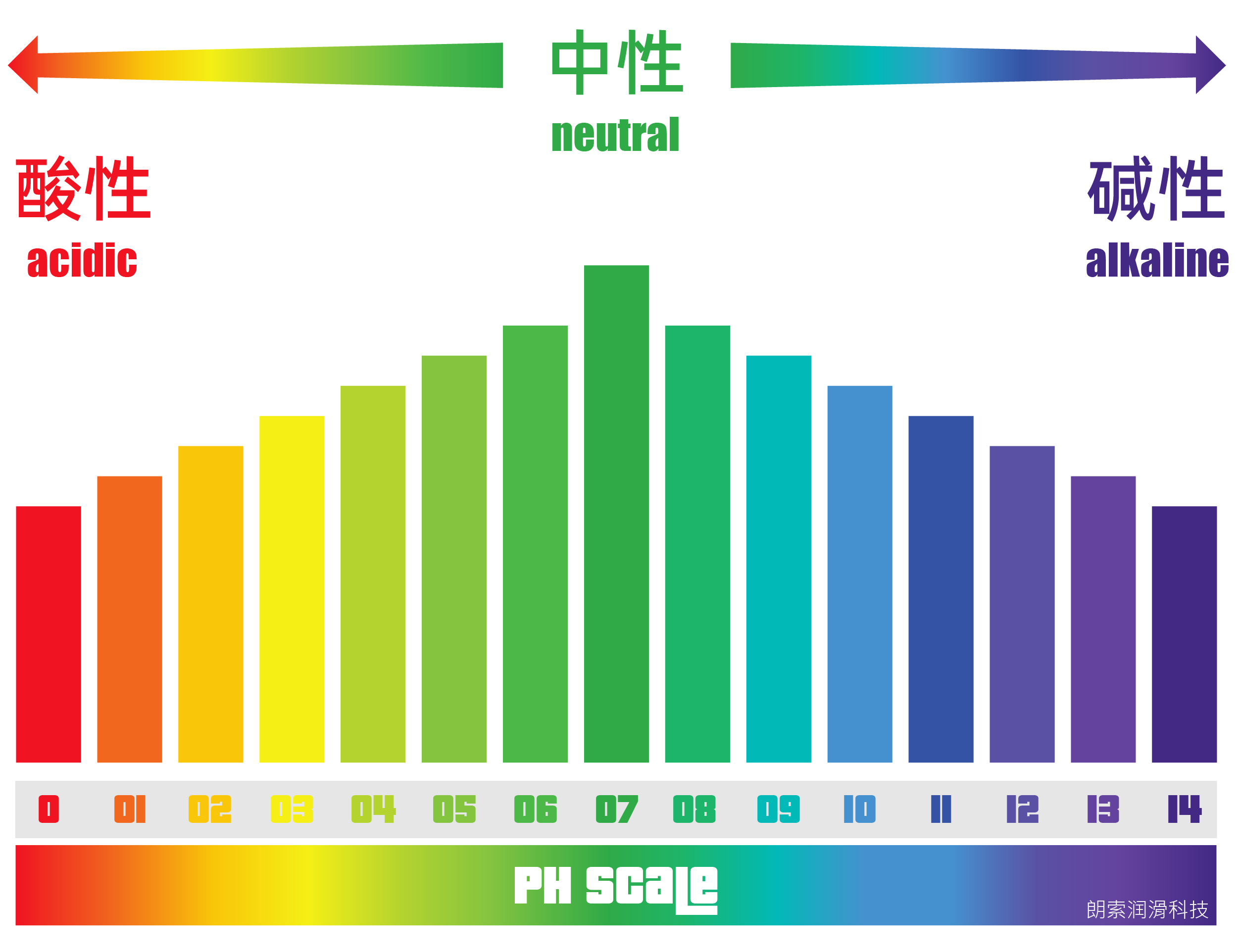

它不仅是细菌繁殖的温床(pH 7.2-7.6时菌落指数级爆发),更是润滑失效、设备腐蚀的隐形推手!而盲目添加杀菌剂,更可能埋下隐患。

如何守住pH值的生命线? 朗索带您撕开pH突降突升的伪装,用实战级维护策略终结加工液失控困局!

1.pH值偏低的原因与影响

pH异常下降原因

金属(尤其铁屑)积聚氧化

细小的铁屑在加工液中持续氧化,生成酸性副产物(如亚铁盐进一步氧化水解)。

厌氧菌为主的微生物过度繁殖

细菌(特别是厌氧菌)大量滋生,代谢产生酸性物质(如乙酸、乳酸、硫化氢等)。

使用含酸性组分的补液或添加剂错误

补充时误用了含有酸性成分的浓缩液或预混液。

酸性污染物的混入

机床导轨油、液压油等油液泄漏带入酸性氧化产物;

含酸性清洁剂(如清洗铸件表面的残酸)带入系统;

冷却系统漏水(如酸性冷凝水、某些地区偏酸性的自来水)。

切削液浓度不足

当切削液的浓度<5%甚至更低时,厌氧菌呈指数级增殖,加速发臭腐蚀并危害过滤系统。

pH值偏低会造成哪些影响

性能劣化与腐败

细菌繁殖加速:pH在7.2-7.6区间甚至更低时,厌氧菌(如硫酸盐还原菌)大量繁殖,代谢产生硫化氢等酸性物质,导致切削液发臭、变色、分层。

乳化稳定性下降

工件锈蚀:酸性环境削弱防锈剂活性,钢铁件在48小时内出现浮锈,铸铁件腐蚀速度加快2倍以上;

机床腐蚀:酸性切削液加速机床导轨、泵体的电化学腐蚀,缩短设备寿命。

加工质量下降

刀具异常磨损:润滑膜破裂导致摩擦热剧增,硬质合金刀具寿命锐减;

表面精度劣化:工件锈蚀(尤其铸铁),表面粗糙度升高。

2.pH值异常升高的原因与影响

pH异常上升原因

加工含镁/铝金属材料

镁/铝合金切削时析出碱性氢氧化物,直接推高pH值。

硬水蒸发浓缩

硬水(含钙镁离子)配液后,水分蒸发导致碱性矿物质富集,pH持续攀升。

碱性清洗剂残留

设备维护后未彻底冲洗,残留强碱清洗剂(如氢氧化钠)混入切削液系统。

防锈剂过量添加

补加胺类防锈剂(如三乙醇胺)超量,水解释放氢氧根离子打破缓冲平衡。

pH值偏高会造成哪些影响

有色金属腐蚀

铝/铜合金腐蚀:pH值偏高时,铝表面发生碱蚀反应,生成白色腐蚀产物;

黄铜脱锌:铜锌合金在碱性环境中锌元素选择性溶解,导致工件强度下降。

操作健康危害

皮肤刺激与过敏:pH值过高可能会引起皮肤过敏反应,夏季风险更高。

加工性能失效

润滑性能下降:高pH值使极压添加剂水解失效;

泡沫增多:碱性增强表面活性剂活性,泡沫层阻碍冷却液循环,加工区温度升高。

3.夏季pH值维保重点与监测方法

维保措施

循环与抑菌管理

停机超3天时,每日开机循环≥30分钟,破坏厌氧菌生存环境。

根据情况适当提升浓度

蒸发加剧易导致浓度降低,可将使用浓度适当提高,增强抑菌性。

交叉污染管控

铝/镁加工液独立循环,禁用酸性清洗剂冲洗设备。

过滤与清洁

使用可靠的过滤循环系统,每日需撇除浮油,避免形成厌氧层;

切断润滑油/液压油泄漏路径,同时减少金属残渣滞留。

科学补液

补液必须按验证比例添加稀释液,杜绝直接倾倒浓缩液;

蒸发补水尽可能使用去离子水/软化水调配(硬水是隐性pH杀手)。

数据记录

每日用折光仪监测浓度,出现偏差及时调整;

每月定期将切削液检测数据(浓度、pH值、防锈性、浮油/浮皂量等)汇总制成变化曲线图存档。

pH值监测方法

精密pH试纸法

步骤:从喷嘴处接取切削液(不能直接测量水槽内切削液的表层)→浸入试纸→30秒内比色读数;

频率:夏季每日1次;非夏季每周1次

优势:成本低、操作快,适合现场使用

手持折光仪法

同步检测pH值与浓度,精度更高;

注意:需要定期校准,避免杂质干扰。

pH值波动从来不是小问题,它是加工液系统发出的病理警报——浓度失守、金属产酸、菌群暴动、操作失误,都在蚕食您的生产成本与设备寿命。

实现长效稳定运行,需紧握三大核心策略:

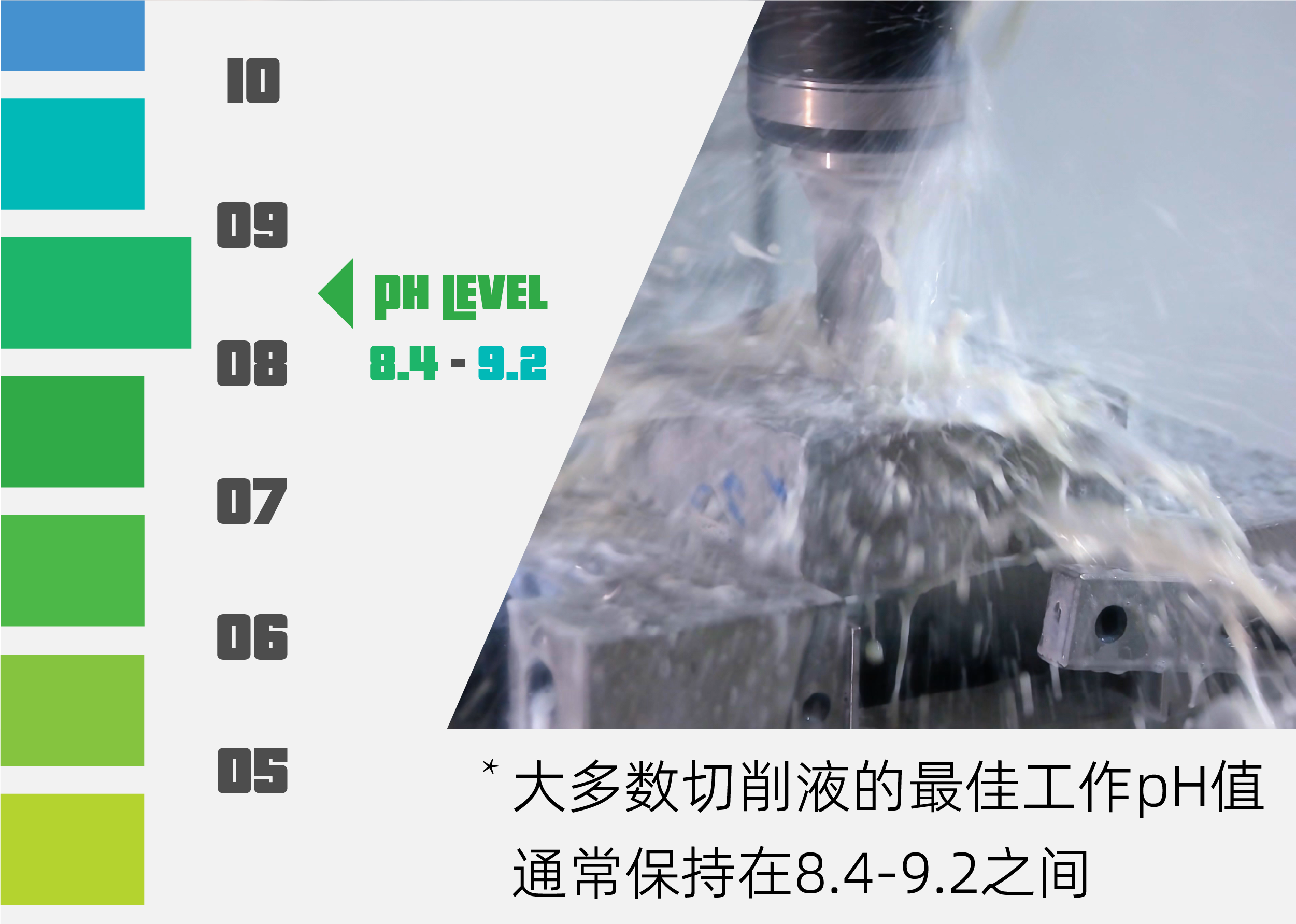

锚定pH值在8.4-9.2黄金区间,就是锁定加工效率与安全;

日常维护三铁律(浓度精准管控、pH动态监测、污染源围剿)是抵御风险的终极铠甲;

告别被动救火,用系统维保让每一滴加工液释放其应有的性能!

如果您有任何关于切削液pH值的问题,欢迎关注我们!

朗索服务热线:400-158-0977

沪公网安备31011302007526号

沪公网安备31011302007526号