机床轰鸣,金属碎屑飞溅,一股清亮的切削液精准浇注在刀具与工件的接触点上,而调配这股关键液体的核心秘密,往往被忽略在工厂最常见的水管里。

水基切削液约占全部切削液用量的95%,其性能表现直接关系到加工质量、刀具寿命和生产成本。

水不仅仅是一种廉价的稀释剂,它的“性格”——水质,直接决定了切削液能否发挥出设计的理想性能,是生产流程中一个至关重要的“隐形配方师”。

一、水:不止是稀释剂

在金属切削加工中,切削液扮演着冷却、润滑、清洗和防锈四大关键角色。而对于占据主流的水基切削液而言,水是这一切功能得以实现的基石。

水作为基础介质,其卓越的冷却性能无可替代。水的导热系数和比热均高于油,能高效带走切削区产生的巨大热量,防止工件热变形和刀具因高温退火而磨损。

水也是一个活性平台。水基切削液中的各种功能性添加剂(如极压剂、防锈剂、表面活性剂)需要溶解或均匀分散在水中,才能在工作时输送到刀具与工件的摩擦界面,形成润滑膜、防锈膜,并发挥清洗作用。

更重要的是,水的性质直接“调节”最终工作液的性状。例如,配制好的乳化切削液pH值,在很大程度上取决于水的原始pH值和乳化油的配方。

二、水质:决定性能的关键

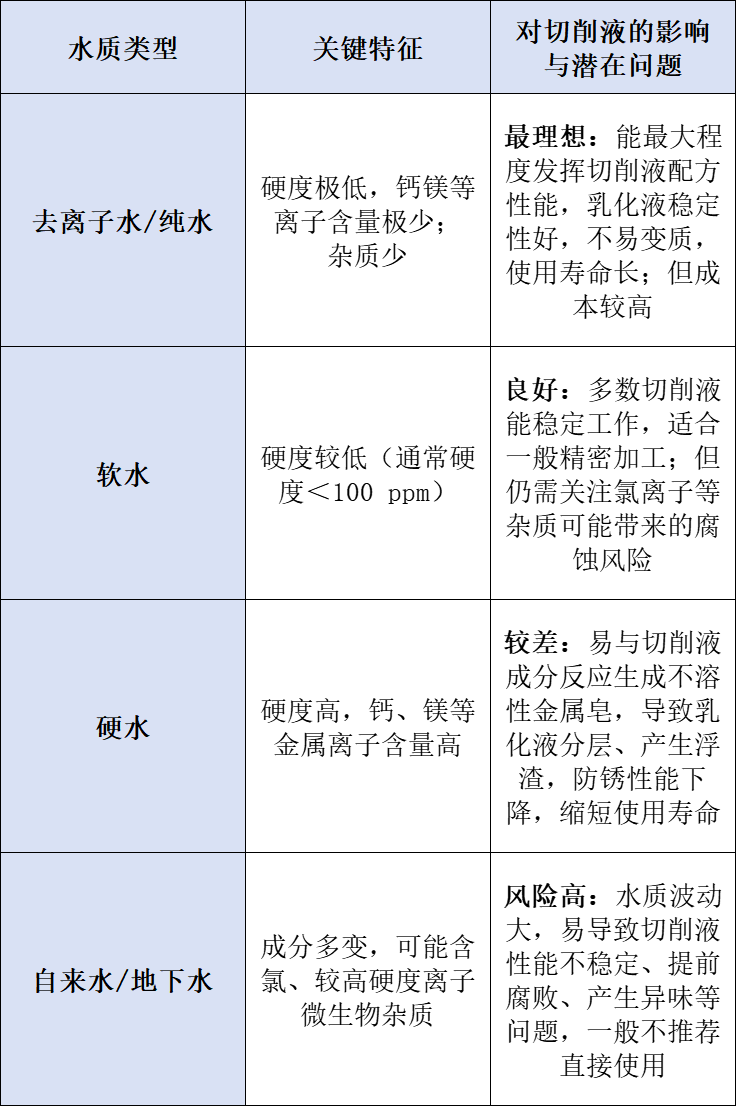

并非所有的水都适合用来配制切削液。水质,尤其是水的硬度,是影响切削液性能最核心的因素之一。

为清晰地了解不同水质的关键特征和潜在影响,可以参考以下对比分析:

补充:水的硬度主要指水中钙、镁等金属离子的含量。

而高硬度水会带来一系列问题:首先,它容易与切削液中的皂类润滑剂、乳化剂等成分发生反应,生成不溶于水的金属皂(俗称“钙皂”)。这会导致乳化液稳定性下降、易分层,产生浮渣或沉淀。

其次,这些沉淀物可能堵塞机床的过滤系统和供液管道。硬度离子还会削弱切削液的防锈性能,特别是对叠放在一起的工件的“叠片防锈”效果,会随着水的硬度增加而下降。

除了硬度,水中的氯离子、硫酸根离子等是强烈的腐蚀因子,会直接攻击金属表面,破坏防锈膜。微生物和杂质含量高的水,则会加速切削液的腐败变质,产生异味,缩短其使用寿命。

三、配制:顺序决定成败

即使选择了合适水质的水,错误的配制方法也会导致前功尽弃。水基切削液的配制,本质上是一个将浓缩液(乳化油、微乳液或合成液)与水均匀混合,形成稳定溶液或乳液的过程。

配制顺序有铁律。一个至关重要的原则是:“必须将浓缩液(或乳化油)加入到水中,而不是将水加入到浓缩液中”。

若顺序颠倒,特别是在温度较低时,浓缩液容易局部聚集,形成胶状物质,这些胶团很难再被完全溶解开,导致配制失败。

对于不同性状的浓缩液,方法也需调整:

01、常规溶解法:

适用于流动性好、乳化性能佳的乳化油。按比例加入水中,充分搅拌即可。

02、加热溶解法:

对于粘度大甚至呈膏状的产品,可先使用部分热水(不超过60℃)冲调,降低其粘度,促进分散,待其充分乳化后再用冷水稀释至规定浓度。

03、相转变溶解法:

对于乳化性能本身欠佳的产品,可先向浓缩液中缓慢加入少量热水并激烈搅拌,形成油包水的初始乳液,再持续加水搅拌,使其转化为最终稳定的水包油型乳液,以获得更细腻、稳定的乳化液。

水温控制是细节关键。稀释用水温度不宜过低,因为冷水容易引起乳化剂凝聚,同样可能生成难以溶解的胶状物。尤其在冬天,使用常温水或略加热的水进行配制是良好实践。

搅拌是确保混合均匀的必要物理手段。

四、加工:水质问题的体现

如果忽视了水的管理,问题很快会在生产现场暴露出来。

01、溶液稳定性问题:

使用硬水配制或后期混入硬水,乳化液可能很快出现分层、浮油、浮渣。这直接导致润滑和防锈成分分布不均,加工质量波动。

02、工件生锈与腐蚀:

水质差或切削液浓度因水分蒸发而升高后未及时补液,都可能破坏防锈平衡。工件,特别是铸铁与铝合金混线加工时,可能出现锈蚀或变色。

03、加工精度下降:

冷却不均或润滑不足,会导致工件热变形、刀具异常磨损,最终表现为尺寸精度和表面光洁度不达标。

04、腐败发臭:

富含微生物和杂质的水是细菌和霉菌的温床,会加速切削液腐败,产生难闻的“臭鸡蛋”气味,影响车间环境,并腐蚀机床和工件。

05、泡沫过多:

某些水质与配方中的表面活性剂相互作用,可能产生大量持久性泡沫,影响冷却液正常循环和观察,并可能从液槽中外溢。

五、管理:系统管控三步走

为了确保切削液性能稳定,必须对水进行系统性管理。

01、源头管控

理想情况下,应使用去离子水或软化水来配制和补充切削液。如果条件有限,至少应对自来水进行沉淀、过滤等预处理。定期(如每季度)对水源进行水质检测,掌握其硬度、pH值、电导率等关键指标的变化。

02、过程监控

建立并严格执行标准化的配制和补液操作规程,确保按正确顺序、比例和方法进行操作。定期检测工作液的关键参数,如浓度、pH值、防锈性、细菌含量等。当浓度因水分蒸发而升高时,应补充预先配制好的稀释液,而不是直接补水或补原液。

03、问题应对

当出现因水质引起的问题时,可根据情况选择添加软水剂(整合剂) 来暂时整合硬度离子;或添加专用杀菌剂 控制微生物。但根本解决之道,还是更换合格的水源并彻底更换槽液。

六、结语

忽视水质管理,代价是明确的:性能波动、工件不良、成本攀升。而卓越的加工表现,则始于对每一滴配制用水的审慎选择与系统管控——从源头的水质把关,到规范的配制工艺,再到周密的日常监控。

因此,请将水质提升至与切削液品牌、刀具参数同等重要的战略位置。建立标准,持续优化,让“好水”成为保障加工品质、降本增效的坚实基础。只有驾驭好这个关键的变量,才能让每一滴切削液,都发挥出百分之百的设计价值。

如果您有任何关于水对切削液配制及加工影响的问题,欢迎关注我们!

朗索服务热线:400-158-0977

沪公网安备31011302007526号

沪公网安备31011302007526号