在金属磨削加工中,要想获得理想的加工精度和表面质量,选择正确的磨削液是非常重要的。不同的金属磨削加工方式所产生的加工现象不同,对磨削液的要求也不同,所以使用的磨削液更不同。

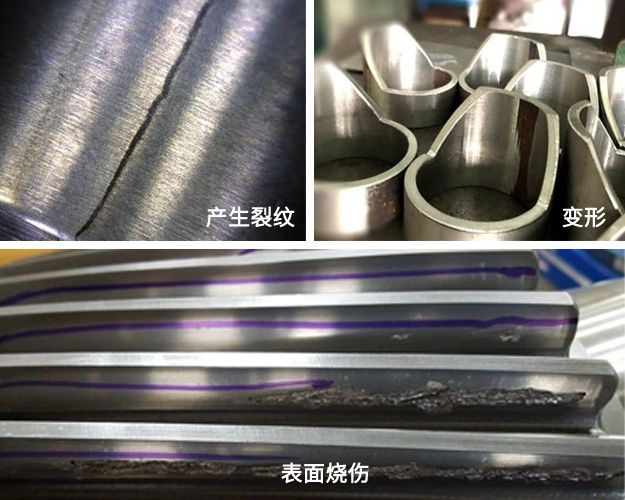

磨削加工时,由于磨削速度快,容易产生发热量大及磨粒脱落等问题,进而导致工件表面烧伤、产生裂纹、工件变形以及砂轮磨损钝化等。

为了降低磨削温度,冲洗掉磨屑和砂轮灰,提高磨削比和工件表面质量,应选用冷却、清洗性能良好,且具有一定的润滑、防锈性能的切削液。但由于切削液的种类繁多,性能各异,在进行磨削加工时,应根据工件材料、砂轮特性、磨床情况、磨削方法和磨削加工的技术要求合理选用磨削液。

一、普通磨削

普通磨削加工时,相对磨削速度低,进给量较大,应首先考虑磨削液的冷却性能和清洗性能优异的,对于精度要求较高的磨削加工,则推荐使用专用精磨液或微乳液,使用后可明显提高工件的加工精度和磨削效率。

二、强力磨削

这是一种先进的高效磨削工艺。砂轮磨粒与工件摩擦非常剧烈,即使在高压大流量的磨削液供液条件下,所测到的摩擦区工件表层温度范围仍达700~1000℃。

这种条件下,磨削液的冷却性能对磨削效果影响很大,在选择磨削液时应选用渗透性强、极性强的综合性能优良的合成强力磨削液,从而防止砂轮堵塞,降低磨削热。相较于传统的乳化液,可实现总磨量提高35%,磨削比提高30%~50%,延长正常磨削时间约40%,降低功率损耗约40%。

三、高速磨削

我们通常把砂轮线速度超过50m/s的磨削称为高速磨削。当砂轮的线速度提高时,不仅磨削温度会显著上升,而且单位时间内参加磨削的磨粒数也会增加,摩擦作用加剧,消耗能量增大,从而会使得工件表层温度升高,进而增加加工件表面发生烧伤和形成裂纹的可能性。基于上述情况,就要求在高速磨削加工时,不能使用普通的切削液,而要选用具有良好渗透、冷却性能的高速磨削液,才能满足高速磨削的工艺要求。

四、金刚石砂轮磨削

这是一种适用于硬质合金、陶瓷等高硬度材料的磨削加工方法,可粗磨、可精磨,磨出表面一般不产生裂纹、缺口,可以得到较低的表面粗糙度。但用金刚石砂轮磨削也容易产生过多的热量,并因此导致砂轮过早磨损。

因此,在进行这种磨削方法时,选用的磨削液主要应具备冷却和清洗性能,从而保持砂轮锋锐。同时,磨削液的摩擦系数不能太低,否则会造成磨削效率低,表面烧伤等不良效果。此外,在精磨时为了提高工件表面的加工质量,可加入少量的聚乙二醇作为润滑剂。而对于加工精度要求高的工件,则可采用润滑性能好的低粘度油基磨削液。

五、螺纹、齿轮和丝杠磨削

由于螺纹、齿轮和丝杠磨削对砂轮成型面有较高要求,加工尺寸精度要求高,表面粗糙度要求高,一般宜采用含极压添加剂的油基磨削液,减轻磨粒与切削刃尖端的磨损,使磨削顺利进行。为了获得较好的冷却性和清洗性,防止磨削液产生冒烟现象,油基磨削液应优先选择具备低粘度、高闪点特点的。

要想获得理想的加工精度和表面质量,选择正确的磨削液是非常重要的。朗索润滑科技有多款专为磨削加工设计的磨削液,除了普通磨削使用,还有专为航天铝合金材料及其他航空材料磨削加工设计磨削液供您选择。

朗索润滑科技期待与您的合作!

沪公网安备31011302007526号

沪公网安备31011302007526号