镁合金的特点

镁合金是一种轻质高强度的材料,具有优异的机械性能和良好的耐腐蚀性能。

镁合金-物理性能特点

镁合金密度约为1.74-1.85g/cm³,远低于钢、铝合金等,是实际应用中最轻的金属结构材料,在航空航天、汽车等领域可有效减轻部件重量,提高运输效率、降低能源消耗。

比强度是指强度与密度的比值,比刚度是指刚度与密度的比值。镁合金的比强度和比刚度较高,在保证结构强度和刚度的同时,可实现轻量化设计。

镁合金具有良好的导热和导电性能,在电子设备中可用于制造散热器、外壳等,能快速散热,确保设备稳定运行,也可用于制造导电部件。

镁合金对电磁辐射有较好的屏蔽作用,能有效防止电子设备内部的电磁干扰,保护设备正常工作。

镁合金具有优异的减震性能,能有效吸收和耗散振动能量,可用于制造汽车发动机、变速箱等部件,减少振动和噪音。

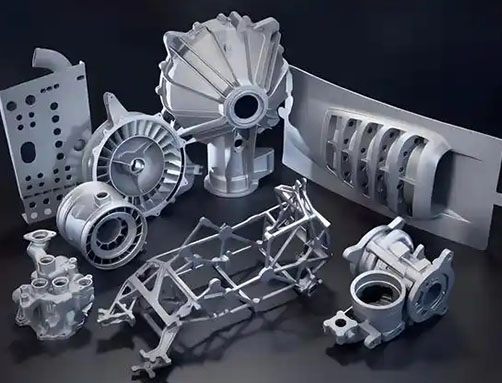

镁合金在一定条件下具有较好的可塑性和可加工性,易于通过铸造、锻造、挤压、切削等多种加工方式制成各种复杂形状的零部件。

在承受循环载荷时,镁合金具有一定的抗疲劳性能,能在一定程度上保证零部件在长期使用过程中的可靠性。

镁合金加工存在诸多难点,以下是具体分析及相应对策:

镁合金化学性质活泼,加工中产生的细小切屑与空气接触面积大,切削热易使其燃烧甚至爆炸。

镁合金弹性模量低,在切削力、夹紧力作用下易变形,影响加工精度。薄壁件或复杂结构件加工时,变形问题更突出。

镁合金硬度低,加工时易粘附在刀具上,形成积屑瘤,导致刀具磨损加剧,降低加工表面质量。

因材料软,加工中易产生划痕、撕裂等缺陷,同时切屑易划伤已加工表面。

加工时采用惰性气体保护,如充入氩气、氦气等,隔绝空气;控制切削参数,降低切削速度和进给量,减少切削热;及时清理切屑,避免堆积。

优化夹具设计,采用多点均匀夹紧方式,分散夹紧力;合理规划加工工艺,先进行粗加工释放大部分应力,再精加工;调整切削参数,减小切削力。

选用合适刀具材料,刀具应具有高硬度、高耐磨性和低摩擦系数;优化刀具几何参数,增大前角和后角,使切削刃更锋利,减少积屑瘤产生;定期对刀具进行刃磨和检测,及时更换磨损严重的刀具。

采用高精度加工设备和先进加工工艺,如精密铣削、研磨等;严格控制加工环境,保持清洁,防止杂质混入;选择合适切削液,起到冷却、润滑作用,减少刀具与工件间摩擦。

镁合金加工选择切削液需综合考虑多方面因素,主要考虑以下要点:

镁合金易氧化燃烧,切削液应具有良好的阻燃性,避免使用会产生大量氢气或助燃的切削液。

镁合金在潮湿环境或与某些化学物质接触时易腐蚀,切削液要有优异的防腐蚀性能,保护工件和设备。

可减少刀具与工件间摩擦,降低切削力,提高加工表面质量,延长刀具寿命。

有效带走切削热,降低切削温度,防止镁合金因过热产生变形、氧化等问题。

及时冲走切屑和杂质,防止划伤已加工表面,保证加工精度。

应符合环保要求,无毒、无异味、生物降解性好,减少对环境和人体的危害。

朗索服务热线:400-158-0977

沪公网安备31011302007526号

沪公网安备31011302007526号